|

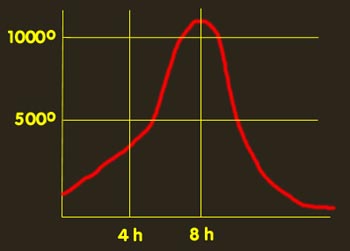

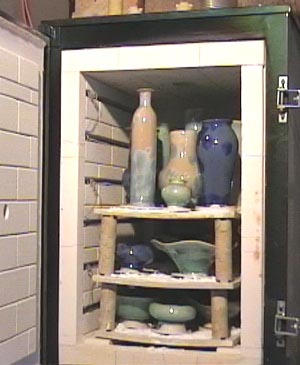

Les pièces seront alors mises

au four pour une première cuisson dite "dégourdi".

Cette cuisson va durer 8 heures et

fonction des types de porcelaine atteindra de 950 à 1050°C, ce qui a

pour effet de durcir la porcelaine pour l'émaillage, tout en la

conservant "poreuse".

Après complet refroidissement les

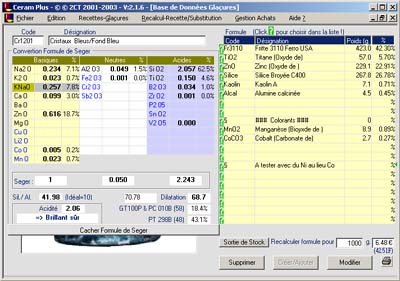

pièces pourront alors être émaillées avec une formule contenant

beaucoup de d'oxyde de zinc, de silice et divers "fondants"

(bore, Soude, potasse, calcaire etc... |

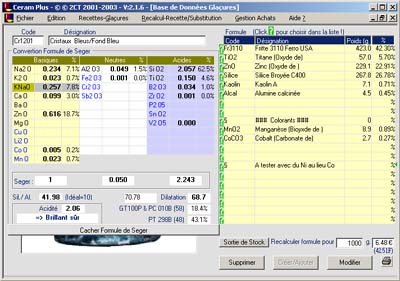

| L'émail des cristallines peut

être acheté dans le commerce, mais les fournisseurs sont rares et ne

disposent pas forcément de ce qui convient à nos besoins.

En conséquence nous le fabriquerons

nous-même !

Avec l'aide d'un programme de calculs céramique, un soupçon de

curiosité, de la pratique et beaucoup d'essais infructueux... des notes

manuscrites, et des échanges avec d'autres passionnés : la réussite va

parfois nous faire oublier tous ces désagréments.

A l'approche du but recherché, il va

souvent être nécessaire de faire encore une dizaine de cuissons pour

parfaire la recette ! |

|

| La recette va alors être

pesée avec précision (au 1/100g). Le port d'un masque anti-poussière

est impératif (certains produits sont nocifs).

|

La deuxième opération :

"Orangina seukoué môa" sera importante pour obtenir un mélange

homogène qui ne fera peut-être pas de grumeaux dans l'émail additionné

d'eau.

Troisième opération : L'émail+eau pure,

ayant la consistance d'une crême fouettée, va être tamisé (2 fois) au tamis 120 puis 200, afin d'être cette fois, parfaitement

homogène. |

|

Après la première cuisson de

dégourdi, la porcelaine est théoriquement encore assez poreuse pour

absorber l'eau de l'émail et ainsi permettre à celui-ci de rester collé

(sous forme de poudre) sur la pièce.

Parfois il va falloir ajouter de la

colle à papier peint dans l'eau de l'émail pour y arriver !

L'émail sera appliqué par

"trempage", "coulage", au pinceau ou pulvérisé au pistolet.

L'épaisseur de 2 à 4mm. J'utilise pour ma

part "coulage" et puis le pinceau.

Pour faire simple : il faut aussi

utiliser l'émail dans l'heure qui suit sa préparation, car certains

composants se solubilisent dans l'eau modifiant ainsi la formule.

Et comme l'émail va couleur énormément

: Il faut en

mettre plus épais en haut et plus fin en bas. On peut faire plus simple,

mais c'est plus compliqué! |

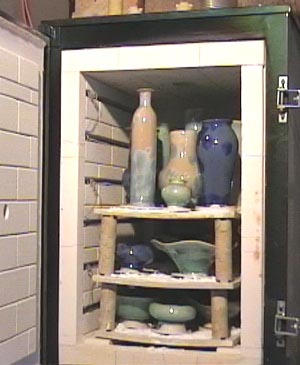

| Après 1 à 2 jours de

séchage (il faut éliminer l'eau qui a pénétré dans la pièce),

ajuster et coller les "catchers" au bas de la pièce et remplir

le four de façon adéquate.

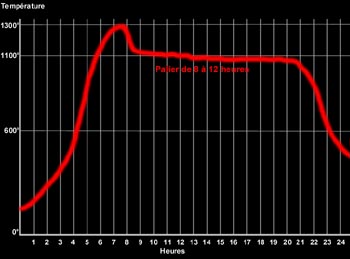

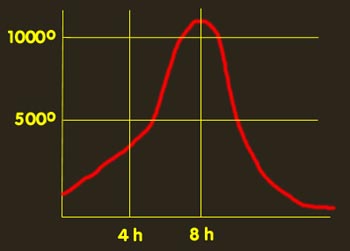

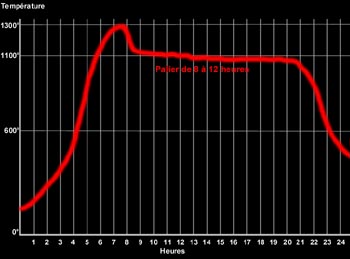

La courbe de cuisson ci-contre va être

effectuée. 8H de montée à 1280°, puis 4 à 8H de palier autour

de 1100° où vont se développer les cristaux (approx. 1cm de diamètre

à l'heure). Avec le refroidissement lent, la cuisson va durer plus de 24H

avant de pouvoir ouvrir le four et voir le résultat !

|

|

|

|

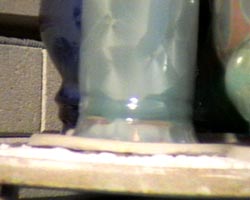

A la fin de la cuisson,

toutes les pièces sont collées au "catcher" par les coulures

d'émail.

La partie la plus délicate reste à

faire : détacher le "catcher" de la pièce, sans l'endommager ! |

|

|

Séparation à la

disqueuse diamant

avec masque et lunettes de protection.

et ébarbage (très délicat) du socle. |

|

La dernière opération :

Pose d'un disque diamanté fin (et aimanté) sur le tour afin de

parfaire la finition du socle de la pièce.

|

|

|

That's all folks !

Ca a l'air compliqué

comme ça ! mais...

on ne vous a pas tout dit : Il faut aussi être "mazo" (ou

très passionné)!

Catherine TORRES

|